В концепции прокаливаемости легирующие элементы оказывают значительное влияние на глубину твердости. Легирующие элементы также изменяют характеристики диаграммы железо-углерод. Например, на диаграмме железо-углерод аустенит не может существовать при температуре эвтектоида 727∘C.

Однако существуют стали, в которых аустенит является стабильной фазой при комнатной температуре, например, аустенитные нержавеющие стали и аустенитные марганцевые стали. Это может быть достигнуто только путем легирования. Однако существуют особые условия, при которых небольшие количества аустенита могут сохраняться при комнатной температуре во время быстрого закалки низколегированной стали. Когда это происходит, аустенит слишком богат легирующими элементами, чтобы трансформироваться при комнатной температуре и, таким образом, сохраняется в виде небольших областей в мартенситной микроструктуре.

Из-за этого его называют остаточным аустенитом. Оставшийся аустенит может быть преобразован путем отпуска стали.

В аустенитных нержавеющих сталях, когда никель добавляется с хромом, поле аустенитной фазы расширяется, что позволяет аустениту быть стабильным при комнатной температуре. Популярная аустенитная нержавеющая сталь SAE / AISI 304 содержит 18% Cr и 8% Ni. Аустенитная марганцевая сталь (сталь Hadfield) содержит 12% Mn с 1% C. Mn и C позволяют аустениту быть стабильным при комнатной температуре. Поэтому из-за этой способности никель и марганец называют аустенитными стабилизаторами. Другими элементами являются ферритовые стабилизаторы, например хром, кремний и молибден. Элемент, стабилизирующий феррит, расширяет поле фазы феррита, и поле фазы аустенита ограничено в пределах того, что называется гамма-петлей (гамма, , является символом для аустенита).

Гамма-петля видна на диаграмме равновесия железо-хром на рис. 11. Гамма-петля показана в левой части диаграммы. Согласно этой диаграмме, в железо-хромовых сплавах с 12,7% Cr или выше переход от аустенита () к ферриту () не происходит, а феррит существует от комнатной температуры до плавления. Железо-хромовые сплавы составляют важный класс нержавеющих сталей, называемых ферритными и мартенситными нержавеющими сталями.

Каждый конкретный легирующий элемент оказывает влияние на структуру и свойства стали.

Carbon (Углерод).

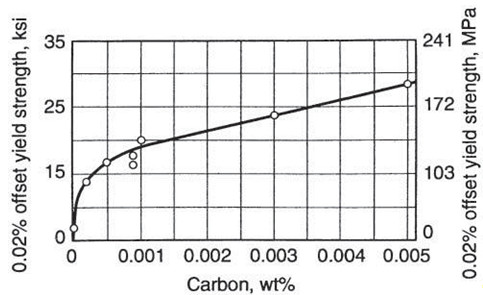

Углерод является наиболее распространенным легирующим элементом в стали. Это недорого и имеет сильное влияние на твердость и прочность. Это основной и необходимый легирующий элемент для всех простых углеродистых, низколегированных и инструментальных сталей. Углерод является промежуточным элементом, который занимает места между большими атомами железа в ОЦК и ГЦК решетках. Влияние углерода на прочность железа можно увидеть на рис. 1.

Рисунок 1. Влияние углерода в твердом растворе на предел текучести железа. (Источник: Справочник ASM, том 20, Выбор материалов и дизайн, ASM International, Материалы Парк, Огайо, 1997, стр. 367.) Перепечатано с разрешения ASM International.

Углерод может увеличить предел текучести чистого железа (0% C) с прочностью около 28–190 МПа. При 0,005% C максимальная растворимость углерода при комнатной температуре в семь раз увеличивает прочность благодаря укреплению твердого раствора при внедрении. Любой избыток углерода, выше 0,005% C, образует соединение карбида железа, называемое цементитом (Fe3C). Цементит может существовать как частица, как компонент пластинчатого перлита или как проэвтектоидная сеть на границе аустенитных зерен в гиперэвтектоидной стали. Таким образом, углерод в форме цементита оказывает дальнейшее влияние на прочность стали. На этом графике стали между 0,1% и 0,8% С содержат около 10–100% перлита. Предел текучести достигает пика примерно при 425 МПа при 0,6% С, тогда как предел прочности при растяжении (предел прочности) увеличивается до 790 МПа при 0,8% С. Эти свойства относятся к углеродистым сталям в условиях воздушного охлаждения. В стали с 0,8% C дальнейшее увеличение прочности может быть достигнуто, если использовать более высокие скорости охлаждения для получения более мелкого перламутрового межламеллярного промежутка. В полностью перлитной, закаленной в головке рельсовой стали (с ускоренным охлаждением) предел текучести может увеличиться до 860 МПа, а предел прочности при растяжении — до 1070 МПа. Углерод также оказывает негативное влияние на свойства. Например, процентное уменьшение площади (а также общее удлинение не показано) уменьшается с увеличением углерода. Процентное уменьшение площади является мерой изменения площади поперечного сечения в растяжимом образце до и после разрушения. Ударная вязкость также уменьшается с содержанием углерода, что видно по уменьшению энергии верхней полки и повышению температуры перехода. Полочная энергия — это верхняя часть или верхняя полка кривой поглощенной энергии, построенная по тесту Шарпи.

Mechanical Engineers’ Handbook, Materials and Engineering Mechanics

Zainab Raheem

researchgate.net/publication/334612135_Mechanical_Engineers%27_Handbook_Materials_and_Engineering_Mechanics